金剛石解離工藝是提高金剛石選礦質量的重要環(huán)節(jié),金剛石的解離工藝一般包括多段破碎工藝及自磨工藝兩種,不同的解離工藝具有不同的優(yōu)缺點,本文通過分析這兩種工藝的方法及設備,并對這兩種工藝的優(yōu)缺點進行對比分析。

一、金剛石的解離工藝的方法

目前,比較成熟的金剛石解離工藝大體分兩種類型。

一種是由粗碎、中碎、細碎和磨礦等作業(yè)組成,簡稱多段破碎工藝。這是一種古老且行之有效的金剛石解離工藝。在盛產金剛石的非洲大陸,很多古老,但又經多次技術改造,擁有高新技術的金剛石選礦廠,采用此類解離工藝者不乏其例;20世紀70和80年代新建的金剛石選廠,也常常沿用此種解離工藝,說明多段破碎解離工藝至今仍不失其實用性。

第二種是粗碎-自磨解離工藝,簡稱自磨工藝。此種解離工藝在俄羅斯的雅庫特地區(qū)的金剛石選礦廠中應用,非洲少數礦山也有采用者。我國蒙陰金剛石礦,于20世紀70年代中期興建了年產5萬克拉的試驗選廠。經過近十年的生產試驗,獲得了很有價值的試驗數據。筆者認為,對自磨工藝及設備略加改進后,能夠成為理想的解離工藝。

二、金剛石解離工藝的設備

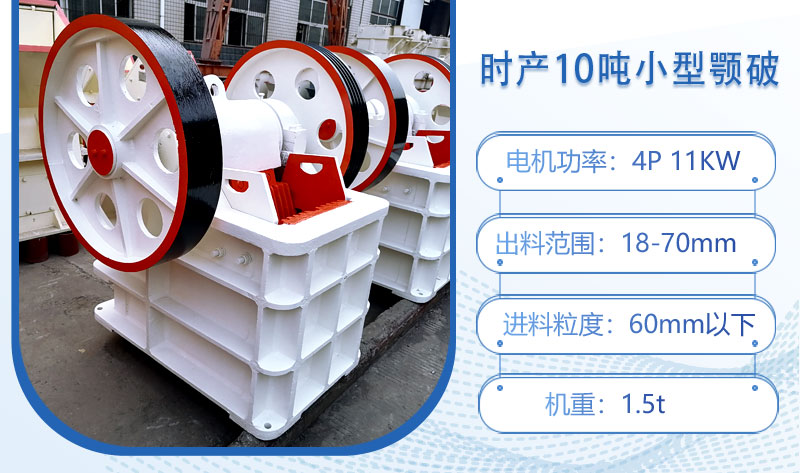

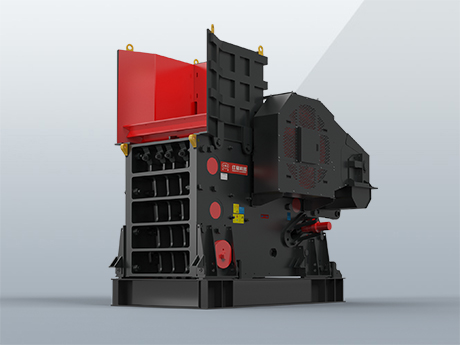

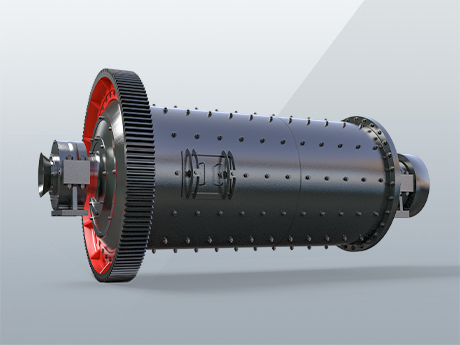

第一種解離工藝的設備中,粗碎設備通常采用顎式破碎機和錘式破碎機;中碎設備有顎式破碎機和圓錐破碎機等;細碎設備常用短頭圓錐破碎機,也可用細碎顎式破碎機和對輥破碎機。磨碎作業(yè)的設備,主要有球磨機、棒磨機和礫磨機等。但為保護晶體的完好率,磨機的操作條件與普通磨機有很大的不同。其操作條件通常是低轉數,高濃度,裝小球,大充填率以及使用低提升能力的襯板等。具備上述操作條件的磨礦稱作選擇性磨礦。選擇性磨礦技術在金剛石選礦廠普遍采用,前蘇聯的研究成果值得借鑒。

.jpg)

顎式破碎機

.jpg)

圓錐破碎機

.jpg)

球磨機

第二種解離工藝的設備,其粗碎與第一種相同。磨碎作業(yè)由自磨機來完成,而對某些特大型自磨機,入料粒度為400mm或更大些,在采礦作業(yè)中適宜控制較大粒度,則可不必設粗碎作業(yè),原礦直接進入自磨機。例如前蘇聯曾推薦的“自磨、光選、重介質分選流程”即為此類解離流程 。

三、兩種解離工藝的優(yōu)缺點

多段破碎型解離工藝的特點是多段破碎階段選別,解離作業(yè)生產能力大。在正確制定各段破碎比和及時回收已解離的金剛石之前提下,也能保護晶體的完好性。多段破碎解離的缺點是:

1、廠房占地面積大,土建費用高。

2、物料分級提升和運輸路線長。

3、輔助設備多,總能耗高,維修量大,不便管理。

4、生產材料損耗高,增加選礦成本。

總之,此類解離工藝利大于弊,雖然古老,但仍被多數廠家采用。多數非洲國家以及我國的金剛石選礦廠目前仍采用此類解離工藝。

自磨工藝型的特點是礦石不分級混合入磨,先磨后選,磨選閉路。因自磨機不需加入鋼球、鋼棒等研磨介質,而是靠各級礦石互為介質磨剝解離金剛石,故有按礦物晶面解離的特性。同時,由于自磨機的轉數率取在瀑落狀態(tài)和梯落狀態(tài)之間的工作狀態(tài),因此,磨礦過程中少有對晶體起破壞作用的沖擊力,而以磨剝力為主導。所以,自然界硬度較高的金剛石便容易沿解理面而解離出來。因此,在自磨機采用大于較大金剛石粒度排料孔的格子板,低水平排礦、較高的礦漿濃度和較高的充填率的操作條件時,自磨作業(yè)比常規(guī)多段破碎解離工藝有更好的選擇性,金剛石的解離較完全,較少產生礦石過粉碎,也就有利于保護晶體的完整性。 自磨解離工藝的優(yōu)點是,簡化工藝流程、輔助設備少,便于生產管理,容易實現自動化和集中控制,消耗材料少,耗電量少,生產成本低,金剛石的解離率高,保護晶體效果好等。

綜上所述,兩種金剛石解離工藝具有各自的優(yōu)缺點,金剛石選礦廠要根據礦石的性質及選礦廠自身的生產現狀選用合適的解離工藝,從而降低生產成本,提高生產效率。河南紅星機器專業(yè)生產顎式破碎機、圓錐破碎機、對輥破碎機、球磨機等金剛石解離設備,歡迎新老顧客前來選購。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇: