云南某銅礦選礦廠在采用的原有的選礦工藝情況下,出現了生產能力低下,能耗較高的情況。為此,我們紅星選礦設備廠家通過對其選礦工藝系統設計進行全面分析之后,實現了對該選礦廠的增產降耗改造。

(1).jpg)

改造前選礦系統分析

一、改造前選礦各系統存在的主要問題主要有三個,碎礦系統、磨礦系統、浮選系統。

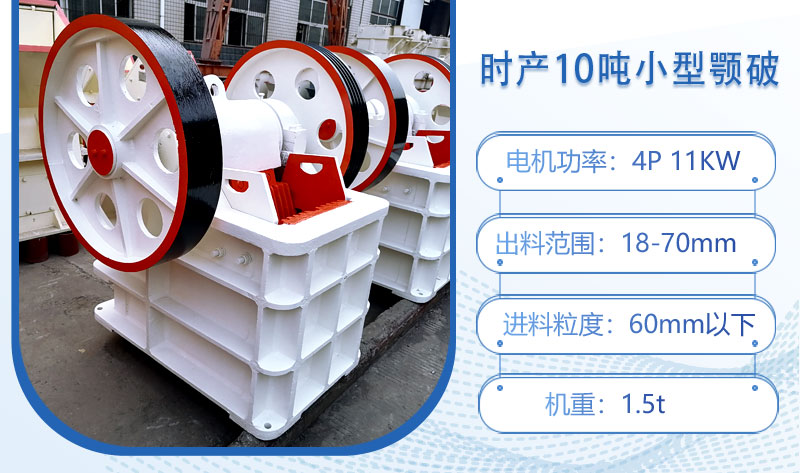

1、碎礦系統

碎礦系統現采用的是三段一閉路生產流程,粗碎為2臺顎式破碎機,中碎為1臺圓錐破碎機,細碎為1臺短頭液壓圓錐破碎機,篩分為振動篩,碎礦系統小時處理量為130-150t/d,每天開車15-17h,處理礦石2200t/d,因系統設備陳舊,故障率較高,維修量大,碎礦系統處理能力已飽和。

(1).jpg)

(1).jpg)

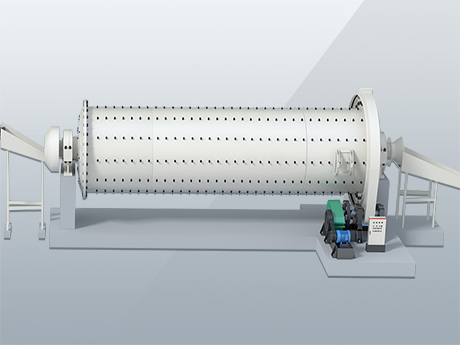

2、磨礦系統

磨礦系統現采用的是二段閉路生產流程,主要設備為球磨機,處理能力達到后2200t/d,磨礦系統能力已處于超負荷運行狀態,運行很不平穩,主要表現為:二段磨磨礦能力不足,循環負荷大;荷大,循環礦漿量大,常有漫槽現象發生;砂泵的作用是將一段磨分級溢流、二段磨排礦、掃選精礦、精選1段尾礦四部分礦漿揚送到高位梢。因二段循環負荷大,總礦漿體積過大,砂泵輸送能力基本達到極限,時有輸送不完的現象發生;二段磨磨礦細度偏粗,-74μm占70%左右,比較好磨礦細度-74μm占80%低約10個百分點。試驗研究表明,磨礦細度在-74μm占70%-80%,每提高一個百分點,銅選礦回收率可提高約0.15個百分點。磨礦細度成為影響銅選礦回收率指標的主要問題和關鍵因素。

(1).jpg)

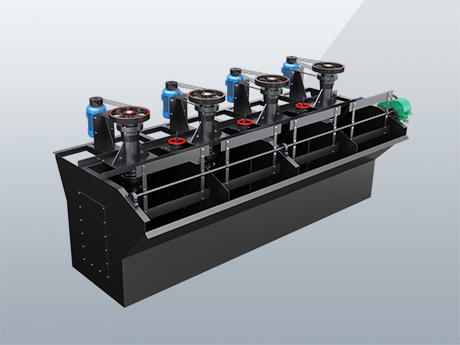

3、浮選系統

浮選工藝采用一次粗選、一次掃選、兩次精選流程,選系統存在的主要問題:

該礦山礦石所需浮選時間粗選、掃選為16-20min,礦石好選時,浮選時間取下限,礦石難選時,浮選時間取上限。選礦系統能力提高到2200l/d后,浮選時間僅為13min左右,已明顯不足;粗選、掃選作業濃度達40%-45%(正常值為35%-40%),處于高濃度運行狀態;給礦細度偏粗(-74μm僅70%左右),礦物單體解離不充分導致分選效果差影響回收率提高。浮選系統主要設備為浮選機。

.jpg)

二、經濟技術指標

詳見表1。

選礦系統改造實踐

1、碎礦系統的改造

磨礦系統的二段磨機在設計時采用的是格子型球磨機,隨著鑄鍛替代鋼球在二段磨機中的應用,加上選礦處理能力的提升,二段格子型磨機已不適宜二段磨機細磨的技術要求。于2012年對二段磨礦機進行了溢流型改造,改造后磨機磨礦效率提高約10%。

2、一段磨機提速改造

該選礦廠的1段磨機轉速率只有73.5%,屬低轉速磨機。在一定范圍內提高磨機轉速,可提高磨礦效率。對1段磨機進行了改造,磨機轉速從18.3r/min提高到20.7r/min,轉速率提高到84%,經流程考察分析,磨機利用率提高約5%。

3、二段磨機溢流型改造

磨礦系統的2段磨機在設計時采用的是格子型球磨機,隨著鑄鍛替代在2段磨機中的應用,加上選礦處理能力的提升,2段格子型磨機已不適宜2段磨機細磨的技術要求。對2段磨礦機進行了溢流型改造,改造后磨機磨礦效率提高約10%

4、增設二段磨機副磨

經研究分析,選礦回收率偏低的主要原因為磨礦細度滿足不了選礦工藝的要求。磨礦細度偏低主要是二段磨礦能力不足造成的。提高二段磨礦能力,既能穩定2200t的日處理量,又能達到提高磨礦細度的目的。

改造后,二段磨礦作業循環負荷與改造前相比降低50%左右,磨礦細度提高約10個百分點,-74μm達80%以上。

5、浮選系統改造

處理能力提升后,浮選作業時間不能滿足工藝要求,影響了選礦回收率的提高。根據浮選時間需求計算,選擇掃選作業增設1臺SF-8型和3臺JJF-8型浮選機以增加浮選作業時間。流程考察得知,改造后掃選作業回收率提高了約5個百分點,達到了預期改造的目的。

系統改造效果

該礦在應用精確化裝補球技術的前提下,對碎礦、篩分、磨礦、分級、浮選進行了漸進式研究探索與改造,達到了預期的目的,取得了較好的效果,實現了流程順暢、指標創優、節能降耗、增產增效的目標。

隨著選礦系統技術改造的逐項實施,選礦廠的各項技術經濟指標也逐年提高,詳情見表2。選礦系統改造前后的選礦技術經濟指標如表3所示。

由此可見,通過對選礦工藝的系統改進,該銅礦選礦廠的經濟效益大大提高,同時實現了節能降耗的目的。我們紅星機械作為專業的選礦設備生產廠家,在打造優質選礦設備的同時,還能夠為選礦廠的選礦工藝設計提供技術支持,歡迎前來我公司咨詢選購。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇: