我國(guó)鐵礦石資源豐而不富,在約581億t儲(chǔ)量中,97%為貧礦,平均品位為33%,需要進(jìn)行選礦處理后才能利用。近年來(lái),隨著我國(guó)經(jīng)濟(jì)的快速發(fā)展,鋼鐵工業(yè)持續(xù)高速增長(zhǎng),鐵礦石供求矛盾日益突出。因此,迫切需要依靠技術(shù)進(jìn)步盡可能地開(kāi)發(fā)利用低品位復(fù)雜難選鐵礦石資源,以保障鋼鐵工業(yè)持續(xù)穩(wěn)定發(fā)展。

褐鐵礦是我國(guó)儲(chǔ)量較大的難利用鐵礦資源之一,礦石含鐵35%~40%,高者可達(dá)50%,我國(guó)已探明褐鐵礦儲(chǔ)量12.3億t,占全國(guó)鐵礦儲(chǔ)量的2.3%。褐鐵礦為無(wú)定形的鐵的氧化物和氫氧化物,以針鐵礦、水針鐵礦為主要組成,并包含數(shù)量不等的纖鐵礦、水纖鐵礦,多呈土狀、膠狀(腎狀、鐘乳狀等)、非晶質(zhì)或隱晶質(zhì),常發(fā)育于赤鐵礦-針鐵礦裂隙和晶洞中,充填交代和膠結(jié)。

由于褐鐵礦具有化學(xué)成分不固定、含鐵量很不穩(wěn)定、水分含量變化大、碎磨過(guò)程中容易過(guò)粉碎等特殊性質(zhì),屬于極難選鐵礦石。國(guó)內(nèi)外學(xué)者也開(kāi)展了大量的關(guān)于褐鐵礦開(kāi)發(fā)利用的研究工作,在常規(guī)的重選、浮選、磁選、焙燒工藝的基礎(chǔ)上,也采用了一些新的磁化焙燒方法,如閃速磁化焙燒、微波磁化焙燒、鈉化還原焙燒,也取得了一些進(jìn)展,為褐鐵礦的開(kāi)發(fā)利用提供了很好的研究基礎(chǔ)。

本文主要是對(duì)某細(xì)粒含錳褐鐵礦開(kāi)展工作,礦區(qū)賦存結(jié)核狀錳鐵礦資源量331.5萬(wàn)t,土狀錳鐵礦2417.4萬(wàn)t。該地區(qū)鐵礦不僅嵌布粒度細(xì),而且伴生有錳,開(kāi)發(fā)利用難度大。在系統(tǒng)地研究了該細(xì)粒含錳褐鐵礦工藝礦物學(xué)特性的基礎(chǔ)上,進(jìn)行了磁化焙燒-磁選工藝條件的試驗(yàn)研究,分析了磁化焙燒產(chǎn)品中磁鐵礦的嵌布情況,并提出了進(jìn)一步研究的思路,為該類型褐鐵礦的開(kāi)發(fā)利用提供了研究基礎(chǔ)。

1、礦石性質(zhì)

試驗(yàn)原料為湖南某細(xì)粒褐鐵礦,礦石埋藏接近地表,風(fēng)化粉碎嚴(yán)重,礦樣呈蓬松粉狀,水分含量高,采樣為塊狀和粉狀混合物,2mm以上部分經(jīng)顎式破碎機(jī)和對(duì)輥式破碎機(jī)破碎,全部通過(guò)2mm篩后,混勻備用。該礦主要有價(jià)元素鐵以赤鐵礦、褐鐵礦形式存在,錳以羥錳礦的形式存在。

2、試驗(yàn)方法

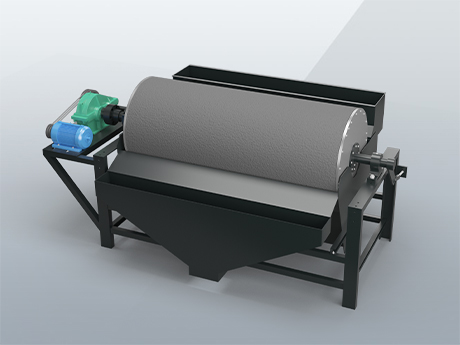

取300g鐵礦原料與一定量的煤粉(-200目90%)混合,控制一定的煤粉的質(zhì)量百分比(煤炭重量/(煤炭重量+鐵尾礦重量)),混勻后裝入不銹鋼坩堝,待SX-8-13馬弗爐內(nèi)溫度升至設(shè)定溫度后,將不銹鋼坩堝放入爐內(nèi)焙燒一定時(shí)間,取出水淬、烘干,稱取25g磁化焙燒樣品在球磨機(jī)中磨一定時(shí)間,再用磁選機(jī)進(jìn)行弱磁選(磁場(chǎng)強(qiáng)度為88kA/m),得金屬鐵粉。超聲波預(yù)處理中,超聲波頻率為42kHz,功率為400W。

3、磁化焙燒條件試驗(yàn)

(1)焙燒溫度

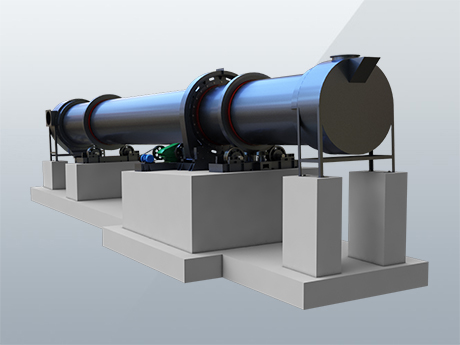

從焙燒產(chǎn)品的分析結(jié)果可以看出,隨著焙燒溫度的提高,焙燒產(chǎn)品的鐵品位不斷提高;隨著焙燒溫度的提高,磁選鐵精礦品位不斷提高,同時(shí)鐵回收率也提高較大。在850℃時(shí),磁選精礦品位為57.11%,鐵回收率為84.43%,均為較高,因此,確定較好焙燒溫度為850℃。焙燒設(shè)備主要是回轉(zhuǎn)窯。

(2)焙燒時(shí)間

焙燒產(chǎn)品品位除去反應(yīng)時(shí)間為20min時(shí)較低外,其他樣品變化不大,在50%左右;磁選精礦品位,隨著磁化焙燒時(shí)間的不同,變化不大;鐵回收率則在磁化焙燒時(shí)間過(guò)長(zhǎng)、過(guò)短的情況下,都較低,而在40min、60min兩個(gè)點(diǎn)比較高。確定較好的焙燒時(shí)間為60min。

(3)煤炭加入量

煤炭在磁化焙燒生產(chǎn)過(guò)程中,即起到產(chǎn)生熱量的作用,也為磁化焙燒提供還原氣氛。由于本試驗(yàn)是在馬弗爐內(nèi)進(jìn)行,煤炭主要是作為還原劑。

從不同煤加入量的磁選試驗(yàn)結(jié)果可以看出,隨著煤炭加入量的增加,焙燒產(chǎn)品中鐵品位有下降的趨勢(shì);經(jīng)過(guò)磁選后,得到的鐵精礦品位隨著煤炭加入量變不大;回收率則隨著煤炭加入量的增加,逐漸降低。從試驗(yàn)數(shù)據(jù)可以看出,較好煤炭加入量為3%,但為了更好地保持磁化焙燒過(guò)程中的還原氣氛,試驗(yàn)中增加煤炭量到4%。

4、磁選條件試驗(yàn)

(1)磨礦細(xì)度

對(duì)不同磨礦細(xì)度的產(chǎn)品進(jìn)行磁選試驗(yàn),磁選試驗(yàn)采用的原料為煤炭加入量為3%,850℃焙燒60min,磁選場(chǎng)強(qiáng)為在120kA/m。

(2)磁選場(chǎng)強(qiáng)

磁選試驗(yàn)結(jié)果可以看出,隨著磁選場(chǎng)強(qiáng)的增強(qiáng),磁選精礦品位有所下降,但回收率大幅度提高;磁選場(chǎng)強(qiáng)在對(duì)該礦的磁選指標(biāo)影響較大,考慮到回收率問(wèn)題,確定較好場(chǎng)強(qiáng)為159kA/m。

5、磁選工藝優(yōu)化

根據(jù)磨礦細(xì)度試驗(yàn)和磁選場(chǎng)強(qiáng)試驗(yàn)結(jié)果,采用4%煤炭加入量原料,在850℃條件下,還原60min得到的產(chǎn)品,在磁選機(jī)內(nèi)進(jìn)行磁選工藝優(yōu)化試驗(yàn)。磁選工藝優(yōu)化主要進(jìn)行了多次精選、改變磁選場(chǎng)強(qiáng)以及加入超聲波預(yù)處理的技術(shù)方法。

研究表明,磁鐵礦作為一種亞鐵磁性的礦物,具有較大的矯頑力及剩磁,在現(xiàn)有磁選設(shè)備中,較強(qiáng)的磁場(chǎng)造成磁鐵礦強(qiáng)烈磁團(tuán)聚,致使分選精度下降,惡化選別指標(biāo)。而超聲波具有機(jī)械振動(dòng)和空化作用,在一定程度上能夠減輕磁選過(guò)程的磁包裹,磁選精礦品位有一定程度的提高。在本研究中,引進(jìn)了超聲波技術(shù)對(duì)磁選后的粗精礦進(jìn)行超聲波預(yù)處理,以減輕磁鐵礦顆粒的團(tuán)聚。

不同磁選流程下得到的鐵精礦中錳品位均比較高,含量在7%左右,這說(shuō)明,通過(guò)磁化焙燒-磁選工藝處理該礦,無(wú)法實(shí)現(xiàn)鐵和錳的有效分離。鐵精礦中錳品位偏高,是精礦中鐵品位無(wú)法進(jìn)一步提高的一個(gè)重要原因。

總之,采用降低磁選場(chǎng)強(qiáng)、提高精選次數(shù)和強(qiáng)力攪拌分散等技術(shù)手段,均無(wú)法從該磁化焙燒產(chǎn)品中磁選出鐵品位>60%的合格鐵精礦。

綜合考慮,確定159kA/m磁選場(chǎng)強(qiáng)條件下,三次精選流程為較好工藝流程,得到的鐵精礦品位為55.72%,回收率80.84%。

6、結(jié)論與展望

(1)通過(guò)磁化焙燒-磁選條件試驗(yàn),確定了較好磁化焙燒和磁選工藝條件,分別為原料煤炭加入量4%、焙燒溫度850℃、焙燒時(shí)間60min,磁選場(chǎng)強(qiáng)159kA/m。

(2)對(duì)較好磁化焙燒條件下的焙燒產(chǎn)品進(jìn)行了磁選工藝優(yōu)化,通過(guò)多次精選、改變磁選場(chǎng)強(qiáng)以及超聲波環(huán)境下強(qiáng)力攪拌等技術(shù)手段的對(duì)比發(fā)現(xiàn),優(yōu)化后的磁選工藝能將鐵精礦品位提高,但提高幅度不大,同時(shí)鐵回收率降低嚴(yán)重。確定了在159kA/m磁選場(chǎng)強(qiáng)條件下,三次精選流程為較好流程,得到的鐵精礦品位為55.72%,回收率80.84%。

(3)該類型含錳細(xì)粒褐鐵礦難以通過(guò)磁化焙燒-磁選工藝,得到含鐵>60%的鐵精礦產(chǎn)品;原因在于磁鐵礦粒度細(xì)小,難以同脈石礦物有效解離,建議嘗試通過(guò)提高還原焙燒溫度,采用直接還原工藝將鐵還原為金屬鐵,實(shí)現(xiàn)鐵顆粒長(zhǎng)大,然后磁選的技術(shù)方法處理該類型礦。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇:

(12).jpg)

.jpg)

.jpg)

.jpg)

.jpg)