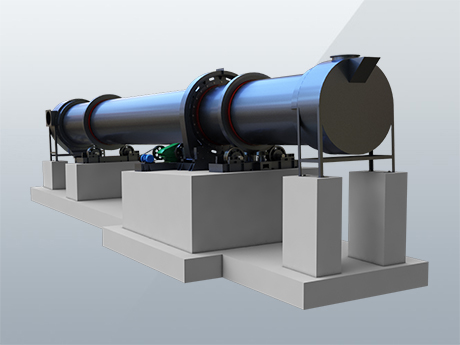

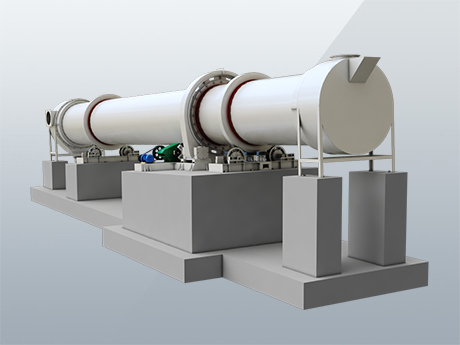

某公司輕燒白云石回轉窯生產線,投產后生產系統運行很不穩定,產量達不到設計指標,煤耗、電耗較高。后通過優化煤粉制備工藝,改進工藝設備,達到了降低回轉窯能耗,提高運行效率的目的。

.jpg)

一、優化煤粉制備工藝

改進煤粉制備系統。回轉窯采用的煙煤粒度為0~70mm,灰分≤18%,揮發分20%左右,T1>1250℃,熱值≥5500kcal/kg,S≤1.0%,用球磨機加工成200目煤粉。該系統投入運行初期系統出現一些問題,如果要達到煤粉粒度要求則磨煤效率低下,平均僅3t/h,由于煤粉供應不足,造成輕燒白云石產量不到350t/d,遠遠達不到設計生產能力,且由于磨煤時間長,電耗升高;如果提高煤粉產量,則煤粉粒度達不到要求,噴煤系統不穩定,造成煤耗大幅度增加,且窯內溫度波動大,還因燃燒不充分,經常產生窯內爆炸現象,產品質量不穩定,給生產帶來安全隱患。

針對上述問題,通過摸索發現,如果進入球磨機的煤粒度控制在較小范圍內且溫度控制適當,能提高磨煤的效率。據此,對煤粉制備工藝進行了優化。優化后的煤粉制備系統雖然僅增加了1臺對輥式破碎機,但由于在窯尾抽風加熱球磨內煙煤,充分利用了窯尾引風機,使流程上可減少1臺離心引風機,不僅用電設備總功率減少,磨煤效率也顯著提高,小時合格煤粉>6t/h,解決了原來存在的磨煤效率低、能耗高、窯內爆燃及煤粉收集器起火等問題。

.jpg)

二、改進工藝設備

1、改進煤粉倉和煤粉輸送系統。針對煤粉輸送系統不穩定的問題,一是對煤粉倉進行了改進,將煤粉倉下部改成不銹鋼斗,防止煤粉在倉內積拱而不下料;二是對煤粉輸送系統進行重新接地改進,解決輸送計量受變頻器等干擾的問題。

2、改進燒嘴。原設計使用的是3通道燒嘴,在使用過程中燃燒不穩定,火焰溫度提升困難,后改用4通道燒嘴,問題得到解決。

3、改進窯襯砌筑方法。原設計窯襯是采用常規砌筑方法,高溫段使用230mm厚的磷酸鹽復合磚,窯尾預熱帶使用粘土磚,窯頭、窯尾用含3%以上不銹鋼纖維的窯口澆注料澆注。用此方法施工的窯襯12個月左右就要進行更換,且生產中窯襯歷史記錄的外殼溫度均在260℃以上。現對窯襯進行了改進,采用預制磚與澆注料混砌方式施工,所用材料采用LM-1復合預制磚及LM-1澆注料復合砌筑。采用該方法施工的窯襯外殼溫度在200~220℃,運行了1年6個月后的窯襯磨損量相當少,預計使用壽命在2年以上,并使能耗降低。

4、更換節能型電機。

通過上述一系列改進,回轉窯生產能力不斷提升,能源消耗不斷下降,且能在保證產量穩定的情況下確保產品質量,設備穩定運行。河南紅星機器生產全套回轉窯生產線設備,質量好,性能優,價格廉,如有需要,歡迎來電咨詢。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇:

(12).jpg)

.jpg)

.jpg)

.jpg)

.jpg)