目前,我國作為建材等制品的磷石膏的利用率較低,剩余部分進行堆積存放,造成了嚴重的環境污染。石膏制酸聯產水泥是解決這一問題的主要途徑。石膏烘干工藝是石膏制酸的重要環節,傳統的石膏制酸工藝缺陷較多,這里推薦一種石膏預烘干和脫水的新工藝,供大家學習。

一、石膏的理化特性及烘干與脫水

1、石膏的理化特性

石膏按結晶形式有二水石膏、半水石膏、無水石膏。無水石膏又分為Ⅲ、Ⅱ、Ⅰ型,其中Ⅲ型無水石膏和半水石膏分別還有α與β兩種形態存在。二水石膏在干燥條件下脫水過程是分步連續進行的,其步驟如下:CaSO?·2H?O——CaSO?·1/2H?O——可溶性CaSO?——不溶性CaSO?——高溫煅燒CaSO?。Ⅲ型無水石膏由于結構上的特點,很快吸濕而發生了相變成了半水石膏,半水石膏繼續緩慢吸濕成二水石膏,所以不能長期與空氣接觸。

烘干工藝

2、傳統半水石膏的烘干與脫水

傳統的石膏制酸工藝,是設立專門的石膏烘干工序,將磷石膏送入回轉式烘干機內與高溫煙氣進行換熱,控制尾氣溫度約180℃左右,烘去游離水并脫掉大部分結晶水成為半水石膏。半水石膏再經均化后入配料庫和其他輔助原料及焦炭通過計量配成符合硅酸鹽熟料燒成率值要求的生料,入生料均化庫待燒。這種烘成半水的石膏因特有的理化特性,工藝過程中易吸潮、板結、堵庫,給生產帶來不利影響。

二、石膏預烘干及脫水新工藝

1、工業石膏的預烘干

由石膏堆場來的w(H2O)<16%的石膏,經料斗、皮帶機送入雙螺旋混合喂料機與旋風分離器下來的w(H2O)<3%的烘干粉進行混合后喂入立式懸浮烘干筒。物料在烘干筒內與熟料冷卻機的余風及熱風爐來的熱氣體進行熱交換,烘除物料所帶的游離水,再經旋風分離器、電收塵器,氣體經引風機排出系統。而由旋風分離器下來的固料,一部分回混合喂料機,以調整進入懸浮烘干筒物料的水分含量,確保進入烘干筒的物料能較好分散開;另一部分物料去石膏均化堆棚進行二水石膏的預均化,經均化過的二水石膏去配料庫與輔助原料按要求進行調配。

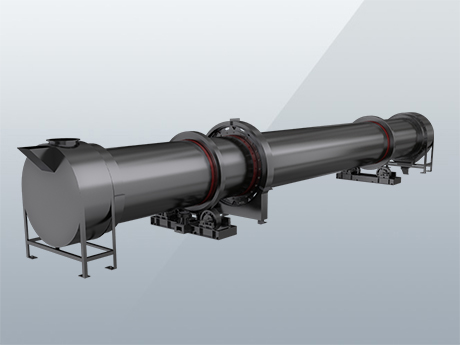

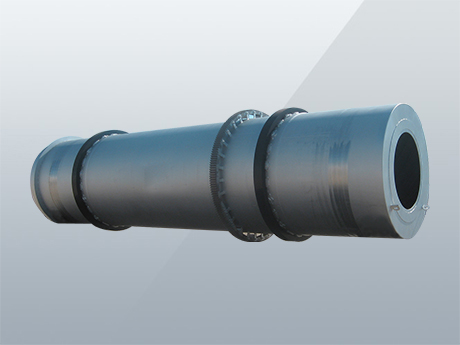

預烘干多使用工業烘干機。

石膏烘干機,技術先進,烘干效率高

2、二水石膏生料的粉磨

由調配工序來的配制好的二水石膏生料,首先進入帶有烘干功能的立式生料磨進行粉磨(主要是對輔助原料及焦炭進行粉磨);并同時和脫水筒來的低溫尾氣進行換熱,烘去剩余的游離水,而后經旋風分離器、袋式收塵器、引風機,尾氣經煙囪排入大氣。旋風分離器及袋式收塵器分離下來的二水石膏生料,由入庫提升機、空氣斜槽送入生料庫。因二水石膏在常溫常壓下是一個穩定的相態,不容易吸潮結庫,所以二水石膏生料在生料庫內能被壓縮空氣進行充分的混合均化。

石膏磨粉現場

3、二水生料的脫水入窯

在生料庫進行充分混合均化的二水石膏生料,經計量后由喂料提升機送入快速脫水筒。石膏在210℃僅需7.1s就可以完全脫水。物料在脫水筒內被熱風爐來的高溫氣體迅速加熱到160~210℃(由于磷石膏在組成與結構方面與天然石膏不同,半水物轉變成Ⅲ型無水物的第二次脫水溫度為160℃),脫去2個結晶水,成為Ⅲ型無水石膏生料;經旋風分離器氣固分離后,低溫尾氣去立式生料磨,固相經下料溜管及分配閥迅速進入煅燒窯尾預熱器,和窯尾來的高溫窯氣經預熱器C?~C?逐步提高料溫,進入煅燒窯進行煅燒;而氣相則由預熱器C?排出后,經氣-氣換熱器和空氣進行換熱,被加熱的空氣去熱風爐助燃,被降到210℃的SO?煙氣經電除塵器除塵后去制酸工序。

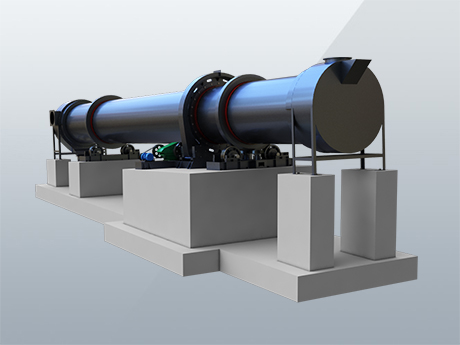

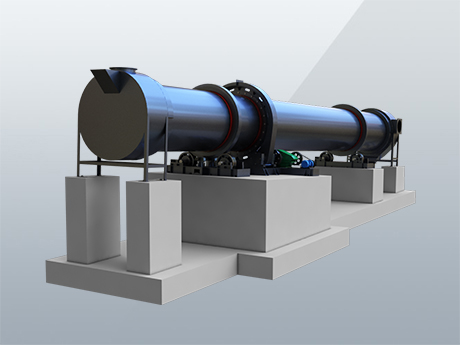

石膏回轉窯現場

總的來說,上述新工藝的主要特征是低溫下烘干,二水物配料,中溫脫水,無水物入燒成系統。該新工藝徹底解決了傳統工藝帶來的不利影響,可謂是石膏烘干的重大突破。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇:

.jpg)

.jpg)

.jpg)

.jpg)