隨著國(guó)內(nèi)水泥行業(yè)的不斷發(fā)展,節(jié)能環(huán)保已經(jīng)成為行業(yè)發(fā)展的重要技術(shù)指標(biāo),各大水泥廠都在積極選用節(jié)能環(huán)保的水泥生產(chǎn)線設(shè)備及工藝。所以,打造綠色環(huán)保的水泥生產(chǎn)工藝設(shè)備成為我們水泥設(shè)備生產(chǎn)廠家的重要職責(zé)。目前,我們?cè)谛滦透煞ㄋ嗌a(chǎn)線上的設(shè)備及工藝的環(huán)保性能已經(jīng)取得突破進(jìn)展。

(1).jpg)

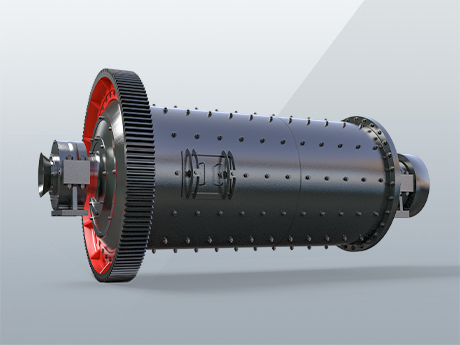

我們都知道,水泥生產(chǎn)工藝流程主要是:生料制備、預(yù)熱分解、熟料煅燒、水泥制成這四個(gè)步驟,其中用到的主要設(shè)備就是水泥磨、輥壓機(jī)和回轉(zhuǎn)窯。所以,這些設(shè)備的生產(chǎn)效率及環(huán)保性能的高低直接關(guān)系到整個(gè)生產(chǎn)線,是水泥生產(chǎn)的核心設(shè)備。本文主要關(guān)注這些設(shè)備的環(huán)保性能的發(fā)展。

1、設(shè)備發(fā)展

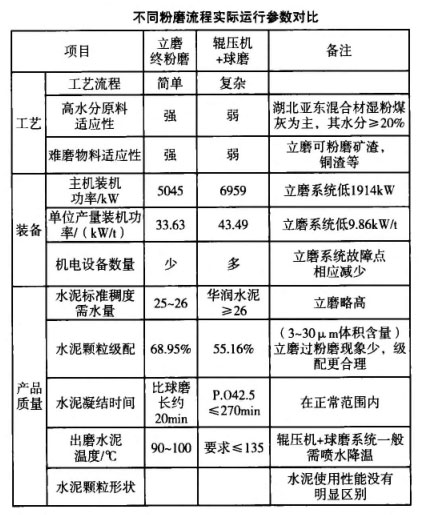

立磨以其粉磨、烘干效率高,人磨物料粒度大,粉磨物料適應(yīng)性好,工藝流程簡(jiǎn)單,空間布置緊湊,維護(hù)費(fèi)用低等優(yōu)點(diǎn),在生料粉磨系統(tǒng)中的應(yīng)用得到了迅猛發(fā)展。水泥立磨終粉磨產(chǎn)品,完全可以和球磨機(jī)媲美,能夠滿足各種工程需要。輥壓機(jī)和立輥磨,是近幾年在水泥行業(yè)粉磨系統(tǒng)中廣泛采用的節(jié)電設(shè)備,應(yīng)該說(shuō)都取得了顯著的效果。但立輥磨已經(jīng)廣泛應(yīng)用于生料終粉磨,應(yīng)用于水泥的終粉磨也已經(jīng)起步,而輥壓機(jī)卻晚了一步,輥壓機(jī)生料終粉磨才剛剛起步,輥壓機(jī)水泥終粉磨尚處在研發(fā)階段。根據(jù)中國(guó)水泥行業(yè)的資深專家的統(tǒng)計(jì),在歷年新建水泥項(xiàng)目中,水泥立磨終粉磨的選用率見下表:

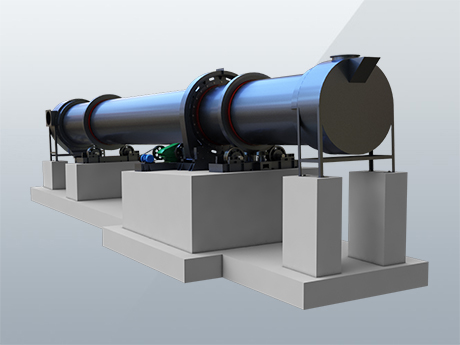

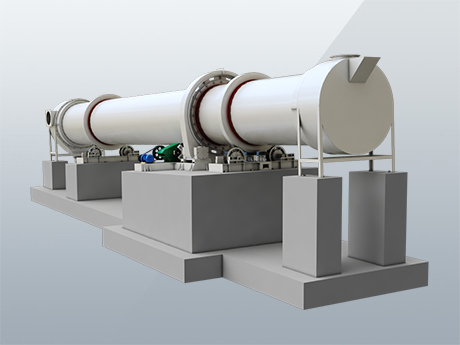

除此之外,新型水泥回轉(zhuǎn)窯采用高固氣比水泥懸浮煅燒新工藝構(gòu)思新穎,過(guò)程簡(jiǎn)潔可靠,投資省,熱效率高,余熱利用充分,適應(yīng)性強(qiáng),增產(chǎn)潛力大,經(jīng)濟(jì)和環(huán)境效益顯著。多項(xiàng)指標(biāo)創(chuàng)新型干法技術(shù)水平(與同規(guī)格普通新型干法水泥技術(shù)相比,增產(chǎn)40%以上,節(jié)煤20%以上,節(jié)電15%以上,S0:減排70%以上,NOx減排50%以上),實(shí)現(xiàn)了回轉(zhuǎn)窯水泥熟料煅燒技術(shù)一次新的突破。

2、工藝技術(shù)進(jìn)步

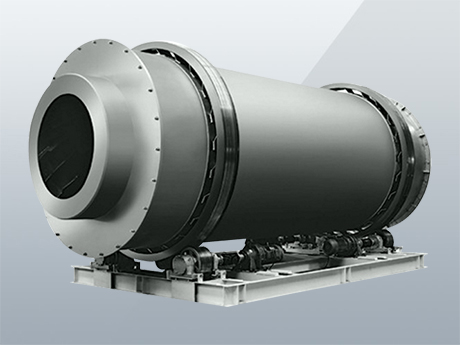

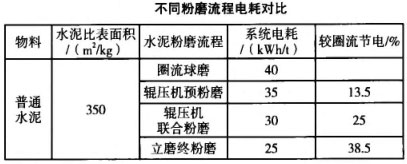

在生產(chǎn)線上水泥窯由于生料分解要消耗大量的能量,為了減輕窯的負(fù)荷將分解功能移出窯外,專門設(shè)置了分解效率比窯更高的分解爐,由此形成了窯外分解窯。水泥磨的主要能耗用于物料粉碎,現(xiàn)有的輥壓機(jī)預(yù)粉磨、輥壓機(jī)聯(lián)合粉磨系統(tǒng)都是在不同程度上的粉碎移出,有效地降低了能耗。

聯(lián)合粉磨系統(tǒng)就是要利用輥壓機(jī)和球磨機(jī)各自的長(zhǎng)處,有好的顆粒級(jí)配和球形度。我們?cè)诼?lián)合粉磨系統(tǒng)中,進(jìn)一步把輥壓機(jī)做大、并加大其循環(huán)負(fù)荷,就能將大部分粉碎功能在磨外完成,留給球磨機(jī)的任務(wù)就主要是整形了,這就形成了磨外粉碎磨。從而使球磨機(jī)的負(fù)荷大幅度減輕,便可以把球磨機(jī)的規(guī)格縮小并改為單倉(cāng)磨,不但減輕了球磨機(jī)本身的能耗,而且降低了系統(tǒng)阻力。我們就不同粉磨流程運(yùn)行的相關(guān)參數(shù)進(jìn)行了匯總對(duì)比如下表:

通過(guò)以上設(shè)備及工藝的分析可知,國(guó)內(nèi)的水泥生產(chǎn)工藝的環(huán)保性及生產(chǎn)效率已經(jīng)大大提高,能夠滿足環(huán)保生產(chǎn)的各項(xiàng)指標(biāo)。我公司在水泥設(shè)備生產(chǎn)中有幾十年的經(jīng)驗(yàn),能夠根據(jù)客戶的不同技術(shù)要配置生產(chǎn)線設(shè)備及工藝,保證滿足客戶需求。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇: