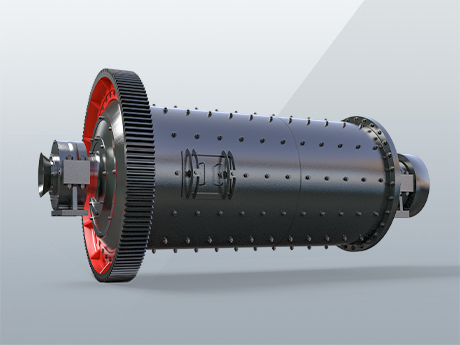

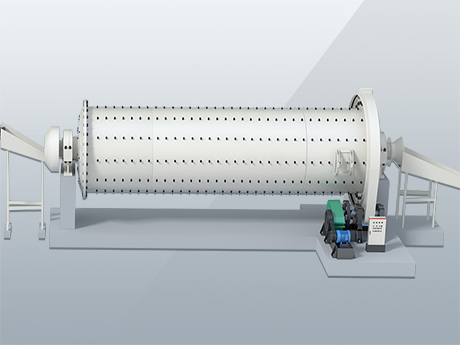

隨著現代工業中鋼球磨煤機的應用,對于該設備工作效率的研究也逐步深入,我們通過分析總結發現了影響鋼球磨煤機制粉效率的因素,并提出了有效的措施來提高其工作效率。

(1).jpg)

影響鋼球磨煤機制粉效率的因素

1、罐瓦磨損影響制粉出力

階梯形罐瓦的主要作用就是罐瓦階梯形狀對鋼球產生足夠的附著力把提升鋼球到一定高度,然后落下擊碎磨制煤粉。磨煤機在磨制煤粉的過程中,罐瓦要提升鋼球,兩者之間存在摩擦、磨損,同時煤對罐瓦也存在磨損,因此磨煤機在長期的制粉過程中,罐瓦磨損逐漸增大,階梯越來越小,罐瓦階梯形狀對鋼球產生足夠的附著力也越來越小,罐瓦階梯形狀對鋼球產生足夠的摩擦附著力大小直接影響限制有效鋼球的直徑。由于簡體轉速恒定,鋼瓦被提升的高度就越來越低,磨煤機磨制煤粉的能力越來越差,制粉系統出力隨之降低。

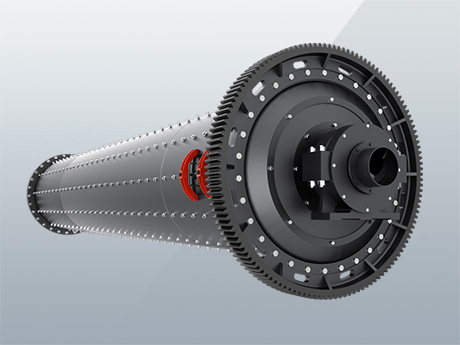

2、出口端瓦磨損及斷裂影響制粉出力

由于磨煤機轉動提升鋼球,鋼球在落下時,端瓦端面就會受到鋼球的撞擊,而端瓦硬度低,塑性變形大,鋼球在長時間的撞擊作用下,端瓦上的篩網孔徑(內側)逐漸變窄,同時還有少數不規則的小鋼球卡在篩孔中,導致端瓦上的通孔面積小于設計值,磨煤機內的煤粉出口流通面積減小,磨煤機磨制的煤粉不能及時抽走,制粉出力下降。隨著運行時間增長,磨損加劇,篩瓦孔多,孔橋強度下降,當孔橋斷裂時,開始泄漏合格的鋼球,當孔橋斷裂較多時,球磨機合格鋼球大量泄漏,已不能正常維持筒內鋼球量。

3、鋼球對磨煤機制粉效率的影響

第一是鋼球直徑對制粉效率的影響。中國鋼球磨煤機的鋼球規格尚無統一標準,但規定當鋼球磨損到20-25mm時,應予過篩廢棄。隨著運行時間增長,鋼球磨損加劇,篩孔逐漸變窄,不合格鋼球增多,導致磨煤機出力降低。

第二是鋼球材質。在實際工作中,為補償磨損所加入的新鋼球在磨煤機內就易破碎成不規則形狀。而出口端瓦篩孔為規則條形,破碎的鋼球極易堵塞篩瓦,這樣就使制粉管道面積減小。出力降低,同時因篩孔堵塞,不合格鋼球不能有效分離,越積越多,導致磨煤機出力下降。

第三是鋼球裝載量。一般情況下增加筒體內載球量,鋼球充球系數增大,磨煤出力也相應增加。但增加到一定程度后,磨煤出力不再增加,反而降低。

提高磨煤機制粉效率的措施

通過以上對影響磨煤機出力的主要因素的分析,結合實際工作經驗并參考國產機組的經驗,為此采取了對策和措施。

1、保證磨煤機鋼瓦國產化質量

鋼瓦材質使用中碳中鉻鋼,提高了罐瓦的耐磨性能,延長了罐瓦的更換周期,節約費用。同時當罐瓦磨損量增大到一定程度時,就必須更換新的罐瓦,保證磨煤機制粉出力在較大時間內維持較佳的水平,實現球磨機出力翻倍。

筒體兩端的襯瓦選用不同的材質,使出口端襯瓦不僅具備足夠的耐磨性還具備相對較高的韌性,以減少出口端襯瓦脆斷的可能性。

2、磨煤機出口通流總面積保持不變

將磨煤機出口篩瓦通孔變為通孔內側孔徑為26mm,外側孔徑為30mm,在篩瓦與篩瓦之間增加間隙,減少每塊篩瓦的篩孔數目,增大孔橋尺寸和強度,增大篩選不合格鋼球的能力。

3、對國產化鋼球嚴格控制質量

選用材質為Z3OCr2Si的新材質,鋼球生產工序上采取鑄造加鍛打工藝,新的補充鋼球選用50mm大的鋼球。同時加強磨煤鋼球的供貨管理,定期對鋼球質量進行檢驗,嚴格按規定的耐磨性和韌性等指標進行驗收,以保證磨煤能力和降低鋼球消耗。

高爐噴煤是現代煉鐵工序結構優化、降低成本、保持生命力的關鍵技術,而增加制粉能力是進一步提高高爐噴煤量,解決焦炭缺口和環保問題的經濟、直接、有效的技術措施。通過采用以上措施,使得磨煤機節能效果顯著,進一步降低了煤粉制備成本。目前我公司磨煤機通過技術優化設計之后,設備性能大大提升,受到用戶的喜愛,歡迎在線咨詢選購。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇: