由于開采過渡,目前鎢礦品位整體較低,原有的選礦工藝已經無法滿足當前鎢礦的選礦目標,需要更先進的選礦工藝才能完成提高鎢礦選別品位的目標。本文就以某鎢礦選礦廠的破碎工藝改造為例進行說明。

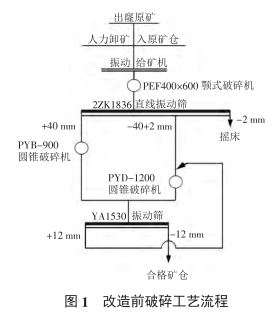

原有鎢礦破碎工藝流程

具體工藝設計設計見圖1。

原設計的破碎作業通過一年多的運行,發現存在如下問題:

1、磨礦成本過高。因原設計中缺少手選作業環節,不能預先丟棄大量合格廢石,這些廢石進入磨礦系統后,造成了電耗和磨礦介質的無謂損耗。磨礦作業的電耗和鋼耗通常占選礦加工成本的40%~60%。

2、設備空耗較大。原設計兩臺圓錐破碎機分別處理粗、中粒級的礦石,未設緩沖礦倉,造成兩臺圓錐破碎機與PEF400×600顎式破碎機生產不同步,并且只要PE-400×600顎式破碎機運轉,兩臺圓錐破碎機必須同時生產,造成開空車或半負荷生產的時間較長,導致無謂的電耗增加,這也是生產成本增長的原因之一。

.jpg)

3、回收率低。搖床給礦濃度是影響微細搖床選別指標的一個重要因素。直線振動篩篩下的-2mm細泥的濃度只有2%左右,濃度太低導致這部分搖床回收效果差,嚴重影響細泥搖床的鎢、錫回收率。

4、生產效率低下。運輸井下原礦到選礦廠原礦倉的礦車斗是通過人力側翻,然后用大錘敲打礦車斗倒凈礦石,該工序既費力費時,延誤井下原礦運輸。PYB-900圓錐破碎機因入料粒度過大,導致經常出現卡死破碎腔的現象,造成生產過程的不順暢。

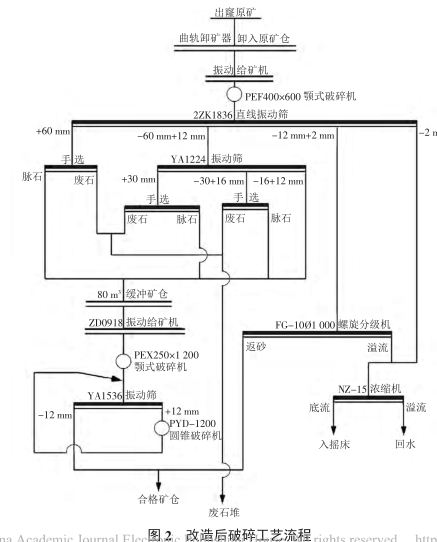

改造方案

1、改造目的

在工藝上,要求原礦卸礦系統干凈、快速、安全;手選系統均衡、準確、揀選;中細破碎系統節能降耗、均衡滿負荷生產;礦泥濃縮系統環保、節能。改造時間盡可能縮短,設備先進、工藝合理、環保增效。

2、具體方案

①原礦卸礦系統

在原礦倉上方的電機車軌道上安裝一臺曲軌卸礦器、一臺空氣壓縮機和清洗風管,利用空氣壓縮機產生的高壓氣體對礦車斗內的泥砂清理,這樣既解決了人力用大錘敲打礦車斗造成損壞的問題,又減輕了勞動強度。改造后工藝流程圖見圖2。

②手選系統

采用人工手選,光電選,或重介質預選,丟棄大量圍巖中不含礦的廢石,對減輕選礦廠設備的負荷,提高選礦廠處理能力有重大意義。經過前人的經驗總結,歸納了鎢礦山選礦的“早收多收,能丟早丟”、“精工細作,分級入選”的原則,將礦石洗礦分級,特別是對粗粒級礦石實行窄級別反手選,可大幅提高揀選效率的手選原則。

③細破碎系統

把PYB-900圓錐破碎機更換成PEX250×1200顎式破碎機,解決PYB-900圓錐破碎機因給礦粒度過大卡死破碎腔的問題。

.jpg)

在PEX250×1200顎式破碎機前新建一個容積為80m3的緩沖礦倉,形成一個相對獨立的中碎破碎系統。在容積為80m3的緩沖礦倉下方安裝一臺帶變頻器的ZD0918振動給礦機,控制中、細碎破碎機的給礦量。ZD0918振動給料機采用變頻器數字化調節礦量,既精確又快捷,保證中細碎系統均衡滿負荷生產,提高破碎效率,降低電耗。

改造效果

在增加手選作業以及對破碎工段等進行其他的綜合改造后,手選丟廢率超過50%,入選礦石鎢品位由改造前的0.2%左右提高0.4%以上,鎢手選回收率達94%以上;入選礦石錫品位由改造前的0.14%左右提高到0.19%,錫手選回收率達68%以上;破碎每噸原礦的電耗成本由4.78kW·h/t,下降到4.13kW·h/t,破碎流程更順暢、合理;因手選后的入選品位提高,生產能力擴大,每年鎢、錫產量增產200余t。2012年全部改造完成,通過兩年多的時間運行,生產平穩,達到了既降低成本,又提高選礦廠生產效益的目的。

我公司專業打造各種鎢礦選礦設備,包括各種類型的破碎設備,質量保證,工作效率高,歡迎在線咨詢選購。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇: