某鋼鐵廠規(guī)模在當?shù)財?shù)一數(shù)二,處理的礦石屬弱磁性貧鐵礦石,礦物性質復雜,屬難選紅礦。為了盡可能的挖掘鐵礦石中的鐵資源,提高生產(chǎn)效率,該廠新建了一座鐵選廠(二選廠),并在原鐵選廠的基礎上對選礦工藝進行了擴能改造。

一、工藝流程簡介

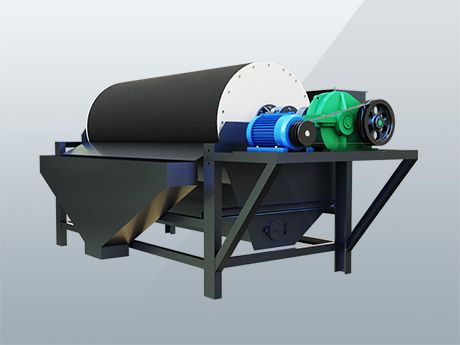

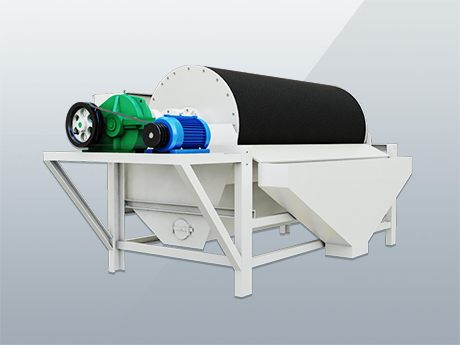

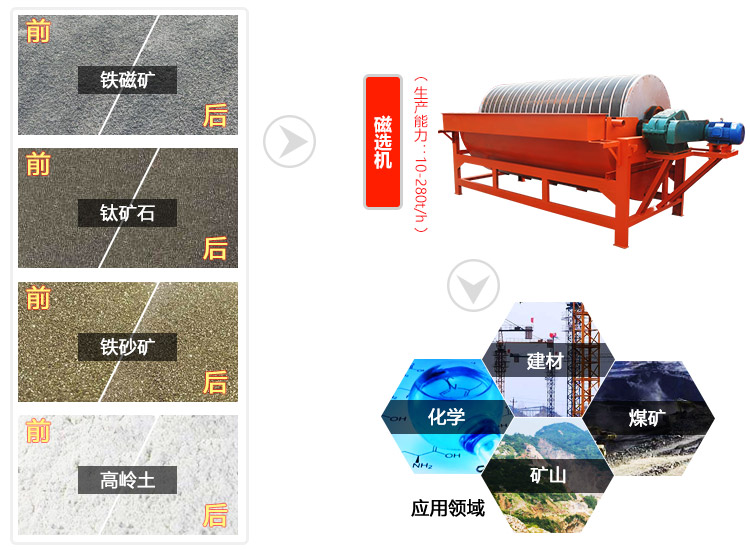

二選廠原則工藝流程是塊礦焙燒-磁選-反浮選、粉礦強磁選、精礦混合濃縮過濾。原礦經(jīng)篩分分為塊礦(15~100mm)和粉礦(-15mm)。塊礦分三級磁化焙燒,焙燒為兩段閉路工藝流程,干選拋尾,焙燒礦進入弱磁選-反浮選流程進行選別。粉礦采用兩段連續(xù)磨礦,中磁脫除強磁性礦物,立環(huán)強磁機粗選,粗選尾礦分級后粗粒級兩次掃選,細粒級濃縮后采用一粗一精兩掃選別流程。強弱磁精礦、尾礦分別混合濃縮,濃縮精礦用加壓盤式過濾機進行過濾,濾餅水分小于13%,供燒結使用。如果想了解磁選機,請點擊:http://m.loongson-gz.cn/pro/201017.html

.jpg)

二、工藝流程主要優(yōu)化和創(chuàng)新點

1、強磁選工藝

該廠粉礦強磁選采用連續(xù)磨礦,粗選尾礦分級選別,細粒級(-0.037mm粒級含量占94%以上)采用一粗一精兩掃工藝。從一選廠生產(chǎn)實踐來看,細粒級選別的金屬回收率很低,金屬流失嚴重。

二選廠建設的可研階段,針對上述問題進行研究。比較分析國內兩種強磁選機的場強以及梯度特性,從兩種強磁選機的電磁性能曲線圖可以看出,雙盤平環(huán)強磁選機上盤工作場強可達到1.6T,下盤可達到2.0T,而立環(huán)強磁選機場強一般為1.0T。從聚磁介質的有限元分析結果來看,三角形聚磁介質的磁場梯度高于圓形聚磁介質。研究證明,不同截面的聚磁介質在相同的背景磁場下,形成的高磁場區(qū)域的場強、磁場梯度、磁力按三角形、正四邊形、正六邊形、正八邊形、正十二邊形、圓形順序依次減小,即在一定范圍內尖角角度越小,介質所產(chǎn)生的局部磁場、梯度和磁力越高,多層尖齒形介產(chǎn)生的梯度(達到10^4~10^5)高于其它形狀的介質(圓棒形10^3)。

在細粒級入選物料粒度-0.037mm粒級占95%、原礦品位34.97%的條件下,獲得了精礦品位47.15%、金屬回收率76.39%的較好指標。通過試驗研究,結合生產(chǎn)過程強磁粗選以及粗粒級作業(yè)需要的實際場強為0.85mT,確定粗選及粗粒級掃選采用大直徑立環(huán)強磁選機,細粒級采用平環(huán)強磁選機。

.jpg)

2、浮選前磁選提精脫泥技術

該廠一選廠弱磁選工藝流程為二段磨礦后經(jīng)過一次脫泥、兩次磁選,磁選精礦再磨浮選,為緩解精礦再磨新生礦泥對浮選作業(yè)的影響,提高浮選入選品位,結合磁選作業(yè)工藝簡單、成本低的特點,對二次磁選精礦再磨(-0.048mm粒級含量達到90%~95%),單體充分解離后進行磁選脫泥提精。生產(chǎn)實踐證明,該工藝技術措施達到了預期效果。

3、節(jié)水技術措施

為進一步降低新水消耗,采用分質分級水循環(huán)利用技術,對球磨機軸瓦、強磁選機勵磁線圈等設備冷卻新水實現(xiàn)閉路循環(huán)使用,對72臺渣漿泵軸封水采用中水替代新水。

通過對該廠新建二選廠的工藝流程的主要優(yōu)化及創(chuàng)新,該廠經(jīng)兩年多生產(chǎn)實踐,年處理原礦量達到400萬噸,主要技術經(jīng)濟指標顯著進步,產(chǎn)生了較好的經(jīng)濟效益。可見,該廠的擴能改造是成功的,實現(xiàn)了擴能改造的目的。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇:

.jpg)

.jpg)