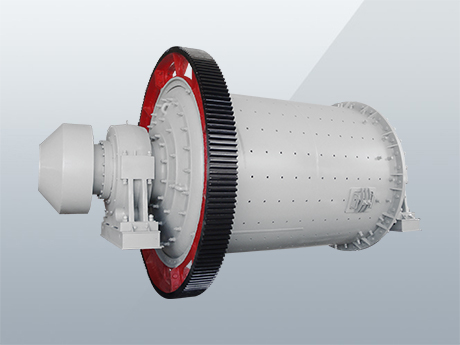

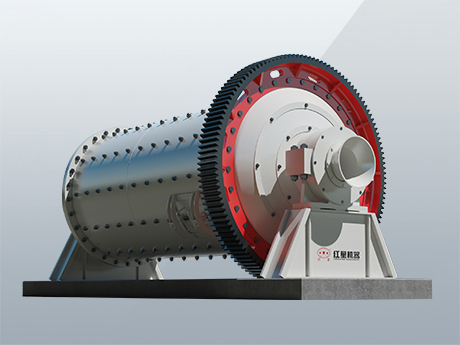

在礦渣的生產(chǎn)中,為使礦渣微粉的質(zhì)量及產(chǎn)量達(dá)到理想效果,可將水泥球磨機(jī)改造成微礦粉磨。在微礦粉磨機(jī)內(nèi)倉(cāng)位及內(nèi)部結(jié)構(gòu)的選擇設(shè)計(jì)是否合適,與粉磨效率有很大的關(guān)系。那么,在改造過(guò)程中應(yīng)如何設(shè)計(jì)上述重要參數(shù)呢?下文詳細(xì)介紹。

.jpg)

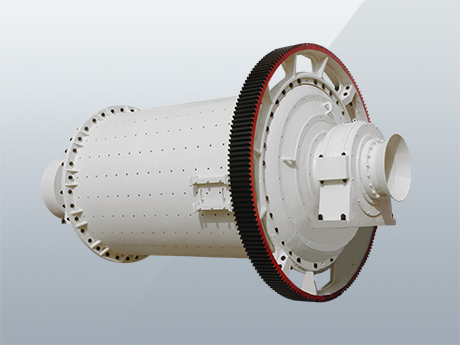

(1)磨內(nèi)倉(cāng)位的選擇

磨內(nèi)隔倉(cāng)板將磨機(jī)合理地分為幾個(gè)倉(cāng)室,使研磨體級(jí)配分倉(cāng)配置,一臺(tái)磨機(jī)的分倉(cāng)和倉(cāng)的長(zhǎng)短,主要根據(jù)磨機(jī)的規(guī)格和產(chǎn)品的細(xì)度要求及工藝方式而定,對(duì)微礦粉磨而言,力求細(xì)磨倉(cāng)有足夠的長(zhǎng)度。

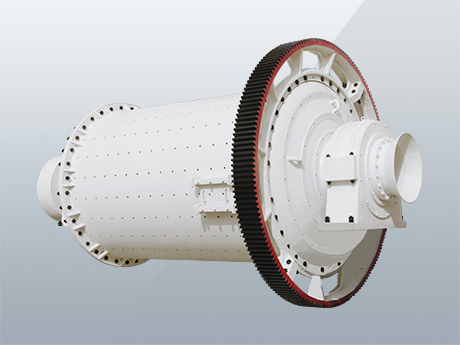

(2)磨內(nèi)襯板的選用

礦渣粉磨各倉(cāng)選用襯板形式,隨著粉磨礦渣細(xì)度的變化。各倉(cāng)襯板形式也應(yīng)與之作相應(yīng)變化,以滿足研磨體變小而接觸面積增大的特性。一倉(cāng)、二倉(cāng)選用小階 梯溝槽襯板,隔倉(cāng)板前使用平襯板,第三倉(cāng)選用小波紋襯板,并增加四道活化襯板(不等分安裝),來(lái)調(diào)整物料流速及料層厚度。為了更好激活研磨倉(cāng)的研磨體,運(yùn) 用正反螺旋活化襯板,讓研磨體在不同空間層面上受到激活,進(jìn)而充分發(fā)揮研磨功能,改善離筒體表面較遠(yuǎn)的鋼段運(yùn)動(dòng)強(qiáng)度,防止段層形成滯留區(qū),從而實(shí)現(xiàn)粉磨效 率的提高。由于微礦粉磨磨內(nèi)物料填充率低,襯板磨損大,為此可選用鉻錳鉬合金作為襯板材料來(lái)延長(zhǎng)使用周期。

(3)隔倉(cāng)板的改進(jìn)

首先在保證篩分裝置通過(guò)能力的同時(shí),又能使細(xì)碎后的礦渣強(qiáng)制篩分,較小粒徑的礦渣物料迅速進(jìn)入后倉(cāng)。較大粒度礦渣返回前倉(cāng)得到重新破碎研磨,充分發(fā) 揮前倉(cāng)破碎能力,為此把一倉(cāng)隔板篦孔調(diào)至小于二倉(cāng)隔板篦孔。為防止鑄鋼件難以加工成較小篦孔,可選用16 Mn合金板采取等離子切割方法來(lái)制作完成(2.5mm),使一倉(cāng)物料的流速減緩,延長(zhǎng)停留時(shí)間,這樣將較細(xì)的物料被強(qiáng)制提入細(xì)磨倉(cāng),使進(jìn)入細(xì)磨倉(cāng)的物料粒 度穩(wěn)定性提高。

(4)磨尾出料裝置

研磨倉(cāng)采用小鋼段作為研磨體,出磨裝置采用普通磨機(jī)的出料篦板。為防止運(yùn)行中的碎段雜物出現(xiàn)堵塞現(xiàn)象,在磨尾出料篦板前采用具有料段分離功能的出料裝置,使物料強(qiáng)制出磨,而研磨體則返回段倉(cāng)。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇: