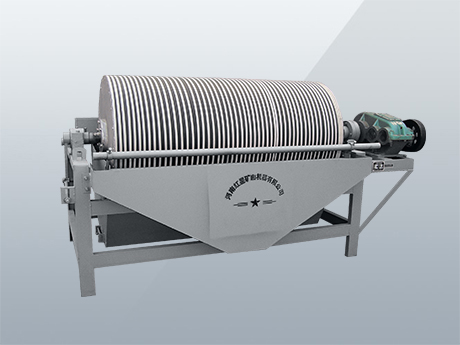

紅星筒式磁選機是目前應用廣的一種磁選設備,其以運行成本低、分選效率高等特點,深受各行業及廠家的歡迎,在黑色金屬礦選礦、煤用磁性重介質回收、非金屬礦和有色金屬礦除鐵、從冶煉產生的渣中回收廢鋼以及市政污水處理等領域均有著不可替代的地位。面對筒式磁選機日益重要的選礦地位,筒式磁選機的優化設計工作也十分重要。

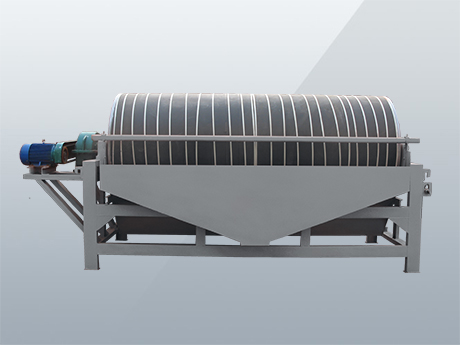

1、槽體設計

槽體是礦漿進行分選的容器,合理的槽體結構設計必須與磁系的設計相匹配,優化后磁選機采用逆流型槽體,具有給礦均勻、分選帶長和礦漿液位高等特點。

給礦均勻性對磁選機的分選效果有著十分重要的影響,因此,磁選機槽體在設計時必須保證給礦均勻,否則會造成分選區局部礦漿濃度偏高,直接影響磁選機的分選效果和處理能力。目前,大型磁選機在設計時都配備有專門的給礦機構,常見的是密封管式給料器和斜梯形平面給料板,這2種給料方式可以較好地解決給料不均的難題,但是這2種機構都是獨立于分選槽體之外的,結構較為復雜,占地面積大。

新結構磁選機槽體結構在槽體給礦箱設置有給礦溢流板,將給礦箱分為左右兩室,在右室下部設置有同間距多個給礦管,礦漿給入給礦箱左室,經過給礦溢流堰板進入磁選機右室,再由右室下部的多個給礦管給入磁選機分選空間,這樣礦漿經過一次溢流和一次給礦管多點給礦,可以保證給礦均勻。

新的結構磁選機槽體設計有專門的尾礦溢流堰:一方面能夠緩解槽體內礦漿液面波動,穩定礦漿液面高度,使礦漿有足夠的空間和時間進行分選;另一方面經過分選區后的礦漿中仍有少部分磁性礦物未吸附到磁筒表面,尾礦溢流堰可以使尾礦中的磁性物質二次富集到磁筒表面,提高磁選機的回收率。

為了保證有合適的尾礦溢流量,在尾礦管上設置液位調整機構,可以根據需要控制其開度,保證了在給礦量小的時候依然有較高的礦漿液面產生溢流,增加了礦漿與磁筒的接觸面積與接觸時間,盡可能地提高了磁選機的回收率,進而提高了工作效率。

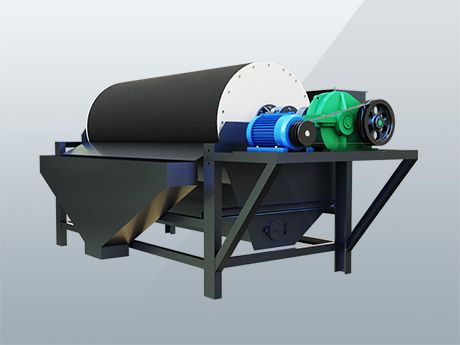

2、傳動系統設計

傳統磁選機傳動系統設計是,磁系固定在中心長軸上,中心長軸一段支撐在機架上,另一端通過軸承支撐于端蓋內的軸承套內,減速器通過聯軸器帶動半軸轉動進而驅動磁筒轉動。在該傳動形式中,支撐長軸的傳動端軸承既要承受磁筒的質量,又要承受磁系的質量,軸承受到的載荷較大。并且該傳動系統多采用聯軸器結構連接動能部分與工作磁筒,整機占地面積大,更加不利的是,無法實現在設備運轉過程中添加油潤滑。

優化設計后的傳動系統采用通軸傳動形式,中心軸貫穿于筒體內,其兩端均支撐于機架上。磁筒通過兩端的外置式軸承支撐于中心軸上,磁系固定于中心軸上,磁系的質量可以通過中心軸直接傳遞到機架上,這樣,軸承只承擔了筒體的質量,軸承受力大幅減小,使用壽命增加,設備的機械穩定性增強。

采用通軸傳動后驅動裝置和磁筒之間異位布置,驅動裝置通過鏈條、三角帶或者齒輪帶動一端的軸承套轉動,進而帶動磁筒旋轉。這樣的布置方式可以減小磁選機的占地面積,并且由于此時中心軸僅為支撐作用,可以在其兩端設置潤滑油孔,實現在磁選機工作時,也能對兩端軸承進行潤滑。

3、空氣重介質磁選優化

磁選的基本原理是在不均勻磁場中利用分選對象之間的磁性質差異而使其分離。在同等條件下,分選對象之間的磁性質差異越顯著,分選對象越能得到有效分離,這是選擇加重質時要求其強磁性的原因所在。目前空氣重介質流化床技術研究仍主要集中在核心分選系統的理論和應用可行性研究等方面,涉及到連續生產中對磁性礦物的磁選凈化回收問題還極少,而磁選是調控連續性分選的密度和床高的關鍵環節之一,隨著空氣重介質選煤技術發展,作為輔助系統的加重質凈化回收開始受到關注。

為取得較好的分離效果,磁選要求不同分選對象在分選前處在單體解離狀態,而磁選凈化回收磁性礦物基本不存在考慮單體解離的問題。從上述分析可知,只要控制好水分,借助于合適磁場的磁選機,實現磁性礦物的磁選凈化回收在技術上是可行的;由于加重質不但影響空氣重介質選煤分選密度的穩定性,且磁性礦物損失也是空氣重介質選煤連續性運行中的主要考核經濟指標,根據濕法磁選凈化回收磁性礦物的經驗,若磁選回收率降低一點,則磁鐵礦損失成倍增加,一般要求磁選回收率達到和保持98%以上。因磁性礦物粒度極細不利于干法磁選,影響磁選凈化回收的相關因素和參數需對進行研究和優化設計。

我們紅星礦山機械廠家經過多年的研究、設計、生產加工與安裝調試,筒式磁選機技術也逐漸更加成熟完善,客戶反映運行良好,達到了設計改進的目標,我們紅星廠家生產的筒式磁選機在國內磁選設備中處于先進地位。

掃碼撥打

掃碼撥打 上一篇:

上一篇: 下一篇:

下一篇:

.jpg)